تُصنع أنابيب الانكماش الحراري عبر عملية متعددة الخطوات لضمان المتانة والاستجابة الحرارية. إليكم لمحة عامة: تشمل عملية تصنيع أنابيب الانكماش الحراري اختيار المواد، والبثق، والربط المتقاطع، والتمدد، والقطع، ومراقبة الجودة، والتغليف.

اختيار الموادتبدأ العملية باختيار بوليمرات أساسية مثل البولي إيثيلين (PE)، أو فلوريد البولي فينيلدين (PVDF)، أو الإيلاستومرات. تُمزج المواد المضافة (مثل المثبتات والملونات) لتعزيز خصائص مثل مقاومة الأشعة فوق البنفسجية أو مقاومة اللهب.

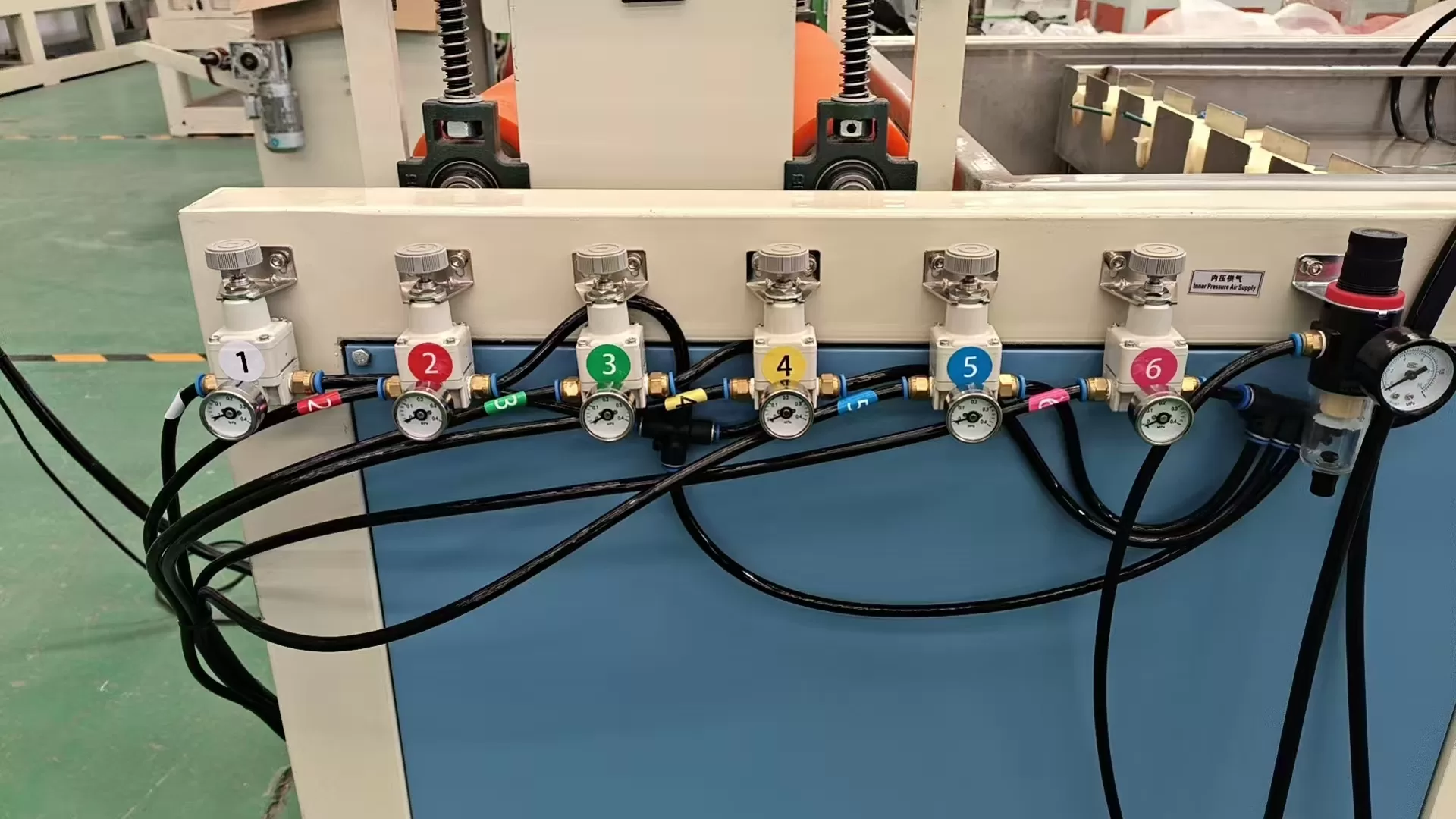

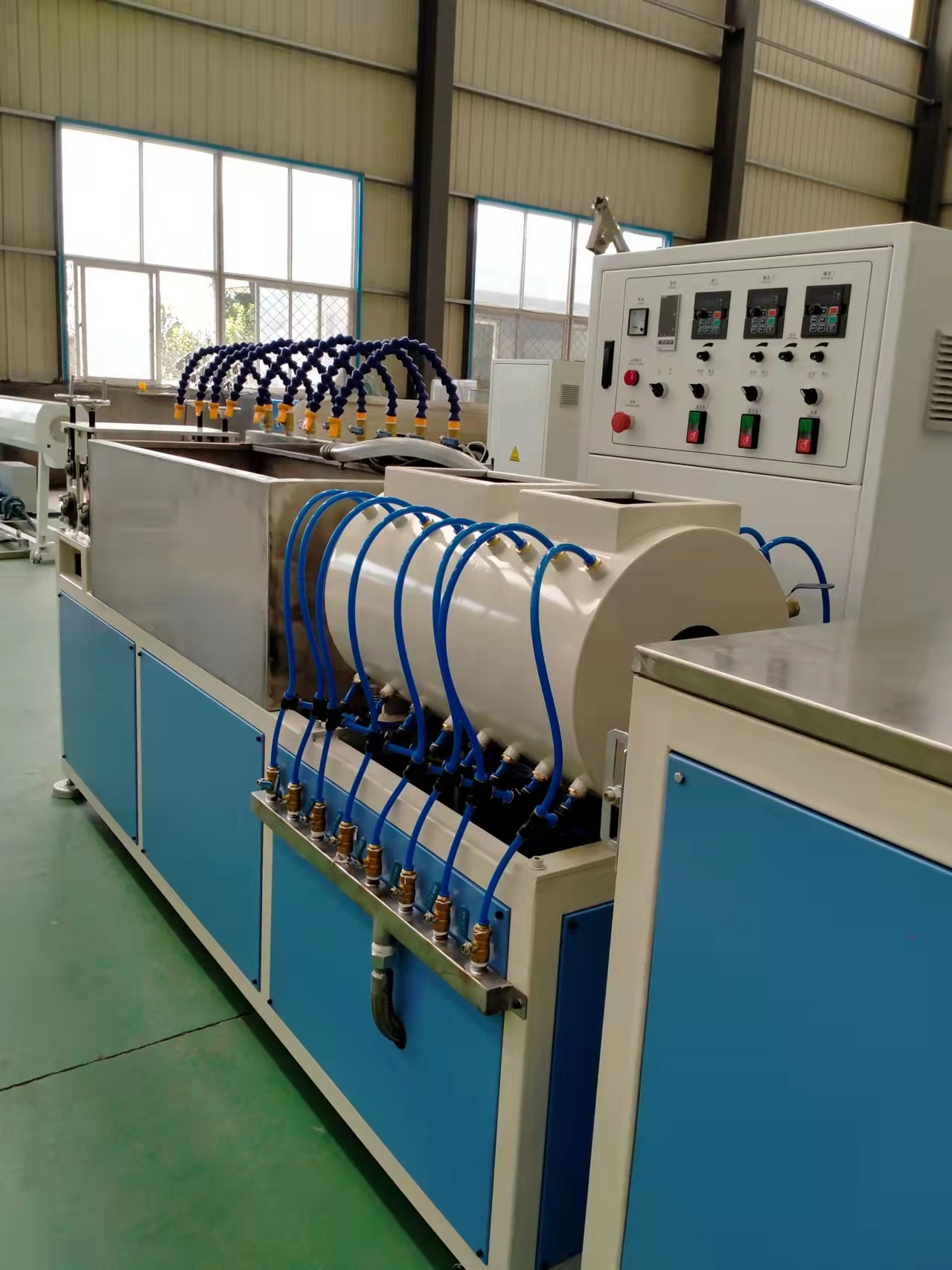

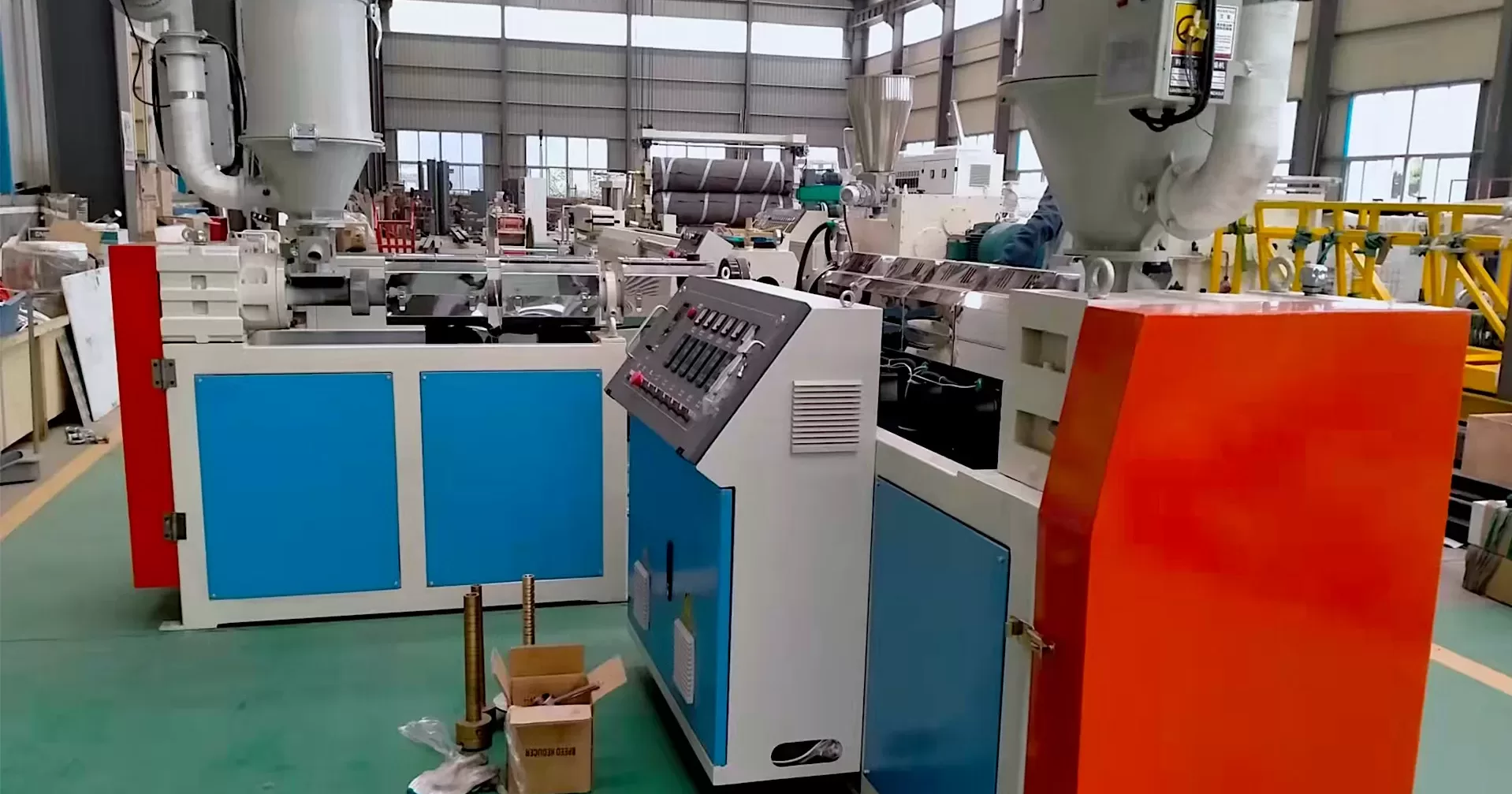

البثقيُصهر خليط البوليمر ويُضغط عبر قالب دائري لتشكيل أنبوب. يضمن التحكم الدقيق في درجة الحرارة سُمكًا موحدًا وأسطحًا ناعمة. يُبرّد الأنبوب المُضغط في حمامات مائية لتصلب شكله الأولي.

الربط المتبادل:لتمكين قدرات الانكماش الحراري، تخضع الأنابيب لعملية الربط المتقاطع عبر إشعاع شعاع الإلكترون أو الطرق الكيميائية. هذا يُنشئ روابط جزيئية، مما يُحسّن الاستقرار الحراري والقوة الميكانيكية.

توسعيُعاد تسخين الأنبوب حتى يصبح مطاطيًا، ثم يُمدد ميكانيكيًا أو هوائيًا إلى قطر أكبر. ثم يُبرَّد بسرعة (يُخمَّد) لتثبيت شكله المتمدد.

التشطيب:يتم قطع الأنابيب بأطوال محددة، وفحصها بحثًا عن أي عيوب (مثل دقة الأبعاد، ونسبة الانكماش)، واختبار أدائها الكهربائي/الميكانيكي. قد تُضاف طباعة أو وسم على السطح.

التعبئة والتغليف:يتم لف الأنابيب النهائية أو تعبئتها للشحن، وغالبًا ما يتم ذلك بإجراءات مضادة للكهرباء الساكنة أو مقاومة للرطوبة.