Термоусадочная трубка изготавливается в ходе многоэтапного процесса, обеспечивающего долговечность и термочувствительность. Вот обзор: процесс изготовления термоусадочной трубки включает выбор материала, экструзию, сшивку, расширение, резку, контроль качества и упаковку.

Выбор материала: Процесс начинается с выбора базовых полимеров, таких как полиэтилен (ПЭ), поливинилиденфторид (ПВДФ) или эластомеры. Добавки (например, стабилизаторы, красители) смешиваются для улучшения свойств, таких как устойчивость к УФ-излучению или огнестойкость.

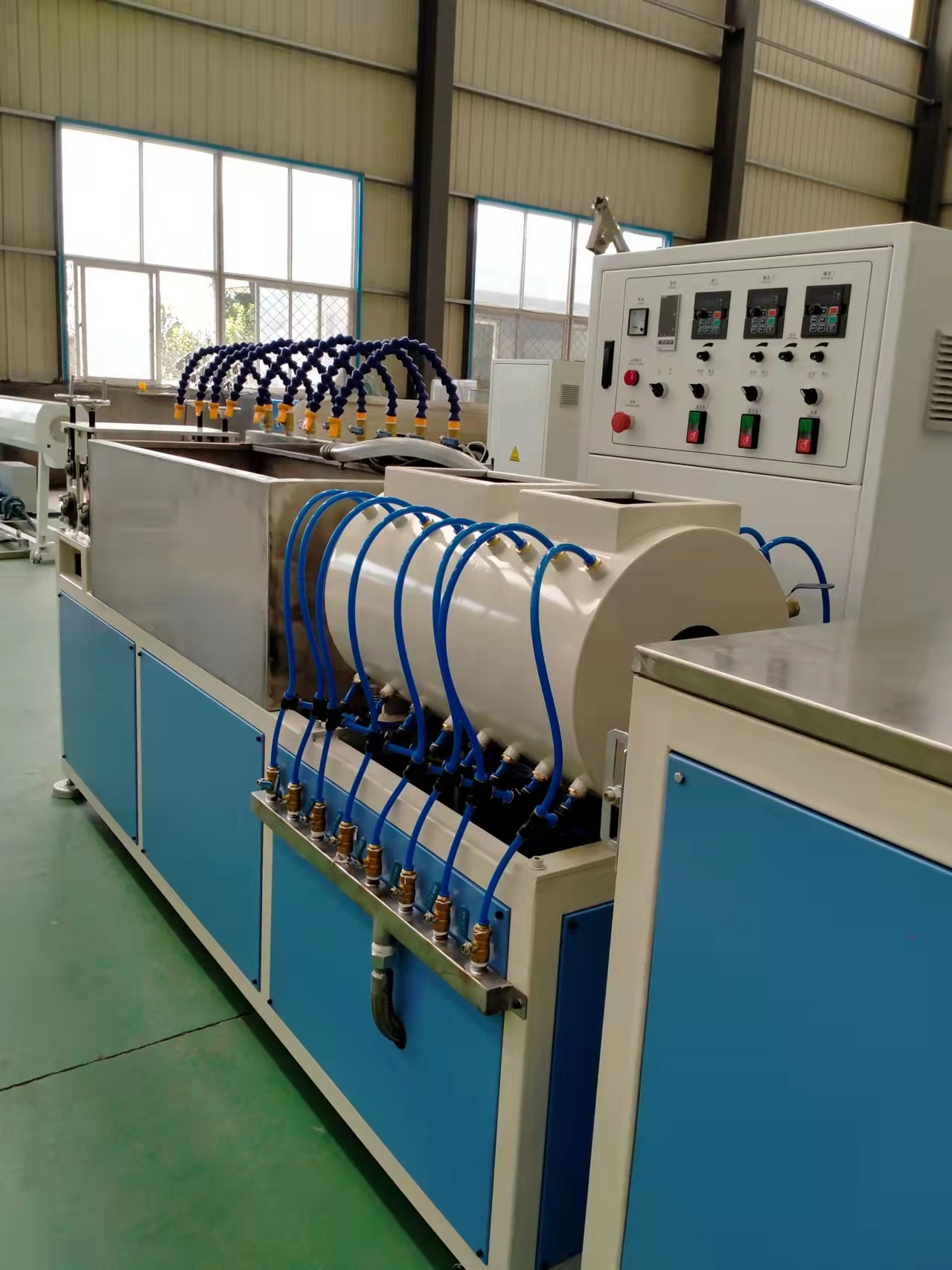

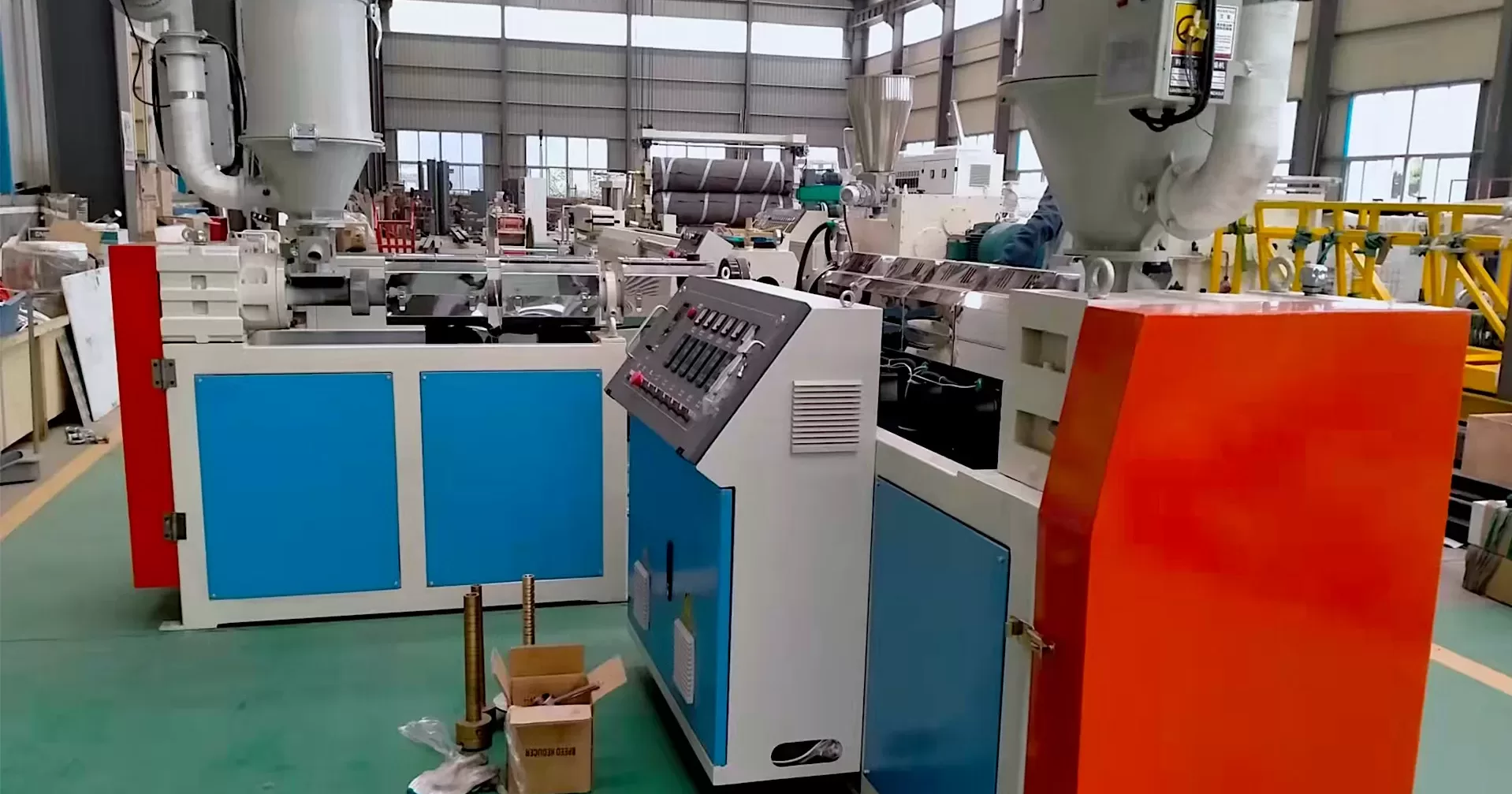

Экструзия: Полимерная смесь расплавляется и выдавливается через круглую головку для формирования трубки. Точный контроль температуры обеспечивает равномерную толщину и гладкие поверхности. Выдавленная трубка охлаждается в водяных ваннах для затвердевания ее первоначальной формы.

Сшивание: Для обеспечения возможности термоусадки трубка подвергается сшивание с помощью облучения электронным пучком или химических методов. Это создает молекулярные связи, улучшая термическую стабильность и механическую прочность.

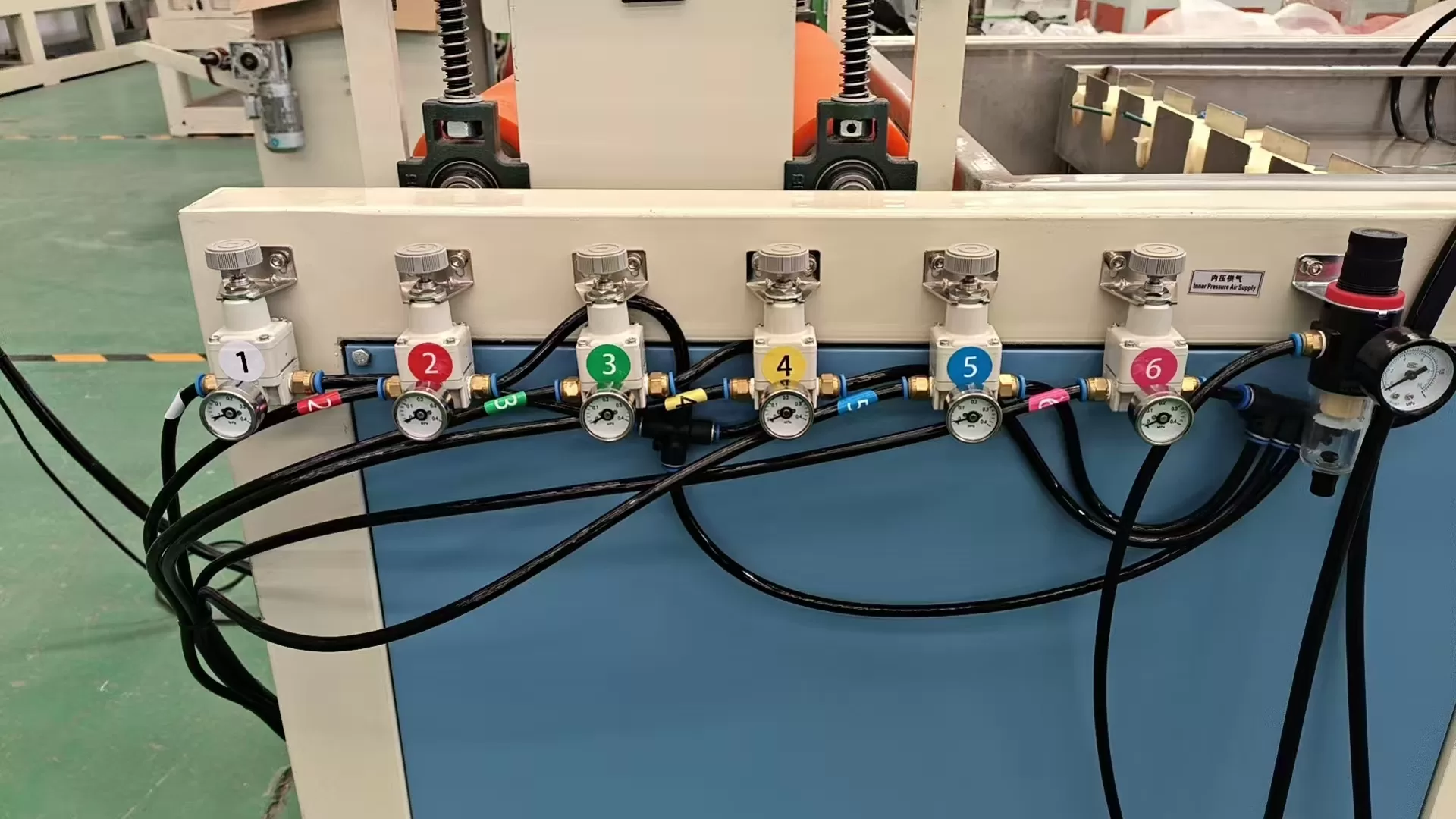

Расширение: Трубка нагревается до резиноподобного состояния и механически или пневматически растягивается до большего диаметра. Затем ее быстро охлаждают (закаливают), чтобы «зафиксировать» расширенную форму.

Отделка: Трубка разрезается на заданные длины, проверяется на наличие дефектов (например, размерная точность, коэффициент усадки) и тестируется на электрические/механические характеристики. Может быть добавлена поверхностная печать или маркировка.

Упаковка: Готовые трубы сворачиваются в бухты или упаковываются для транспортировки, часто с применением антистатических или влагостойких мер.